服務(wù)熱線電話:

13931792655

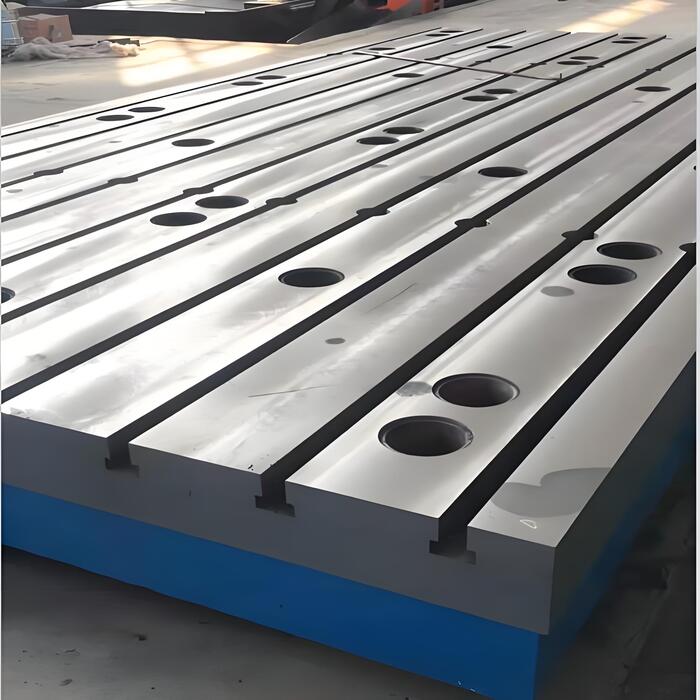

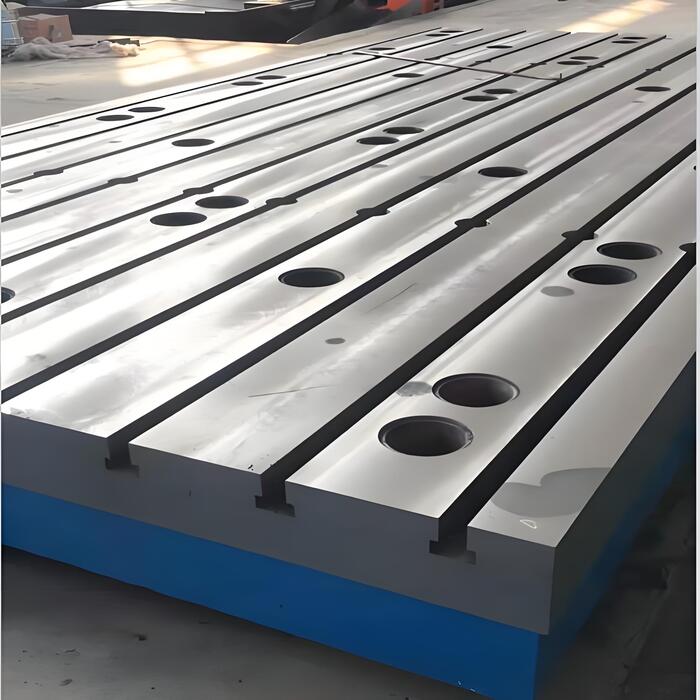

鏜床工作臺精密加工的核心支撐平臺

鏜床工作臺是鏜床系統(tǒng)中直接承載工件并實現(xiàn)多向進給運動的關(guān)鍵部件,,其設(shè)計精度與穩(wěn)定性直接影響加工質(zhì)量,。以T68型臥式鏜床為例,,其工作臺由上滑座,、下滑座及回轉(zhuǎn)臺組成,,臺面尺寸可達1000mm×800mm,,承重2000kg,通過高精度T型槽實現(xiàn)工件快速定位,。工作臺可沿床身導(dǎo)軌實現(xiàn)縱向1140mm,、橫向850mm的直線進給,,同時支持繞上滑座圓導(dǎo)軌±90°回轉(zhuǎn),,這種復(fù)合運動模式使單次裝夾即可完成箱體類零件的同軸孔系、垂直孔系加工,,避免因重復(fù)定位導(dǎo)致的同軸度誤差,。例如,,在加工汽車發(fā)動機缸體時,工作臺通過數(shù)控系統(tǒng)聯(lián)動主軸箱垂直進給,,可確保Φ85mm主軸承孔與Φ60mm曲軸孔的同軸度誤差控制在0.02mm以內(nèi),。

現(xiàn)代鏜床工作臺普遍采用雙層導(dǎo)軌結(jié)構(gòu)與液壓鎖緊裝置,,以提升動態(tài)剛性與抗振性能。以雙柱坐標鏜床為例,,其工作臺直接安裝在封閉式床身導(dǎo)軌上,,配合橫梁主軸箱的龍門框架結(jié)構(gòu),,使主軸懸伸量縮短40%,顯著降低切削振動,。某企業(yè)通過在2000mm×4000mm大型工作臺中嵌入液壓補償系統(tǒng),,使臺面平面度在滿載狀態(tài)下仍能保持0.015mm/m的精度,,成功解決了風電齒輪箱箱體加工時的變形難題,。此外,,工作臺材料多選用HT250高強度鑄鐵,經(jīng)二次人工時效處理后,,內(nèi)應(yīng)力消除率達95%以上,,確保長期使用中不發(fā)生變形,。

智能化升級正重塑鏜床工作臺的功能邊界。某新型數(shù)控鏜床采用光柵尺全閉環(huán)控制,,使工作臺定位精度突破至±0.002mm,,配合在線測量模塊可實現(xiàn)孔徑,、孔距的動態(tài)補償,。在航空發(fā)動機機匣加工中,系統(tǒng)通過實時采集主軸負載數(shù)據(jù),,自動調(diào)整工作臺進給速率,使鈦合金材料加工效率提升30%,。更值得關(guān)注的是,,模塊化工作臺設(shè)計開始普及,,通過更換不同規(guī)格的回轉(zhuǎn)臺,、分度盤等附件,,同一臺設(shè)備可快速切換至五軸聯(lián)動加工模式,,滿足復(fù)雜曲面與異形孔的加工需求,。這種技術(shù)演進不僅拓展了鏜床的應(yīng)用場景,,更推動其向“一機多能”的柔性制造單元方向發(fā)展。

產(chǎn)品目錄

公司動態(tài)

聯(lián)系我們

公司名稱:泊頭市鴻信德精密機械裝備廠 公司地址:河北省泊頭市郝村鎮(zhèn)萬寨村 電話:13931792655 傳真:0317-8087658 手機:13931792655 網(wǎng)址:http://heixu.cn

鴻信德機械 2011(C)版權(quán)所有 并對網(wǎng)站所有內(nèi)容保留解釋權(quán) 冀ICP備13003038號-1

PowerBy:速貝·網(wǎng)搜寶 網(wǎng)站建設(shè):中科四方 技術(shù)支持:速貝微博